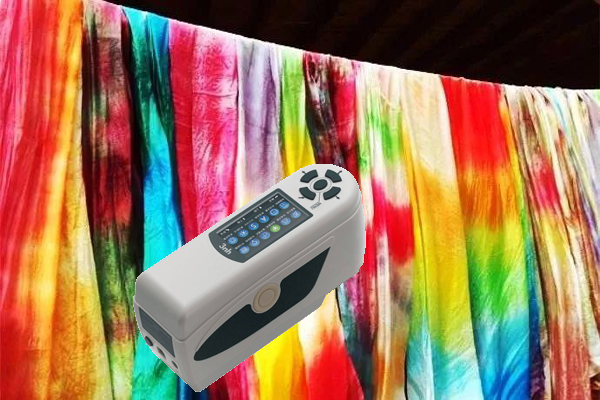

軋染是一種將織物浸漬液后受軋輥壓力,使染液透入織物并去除余液的染色方法,在染色的過程中,由于浸軋、軋車壓力等因素的影響,就會導致軋染出現顏色不一的情況。為了管控軋染的顏色品質,就可以使用色差儀進行檢測。

軋染色差產生原因:

1、浸軋槽加液的影響

若浸軋槽加液左右不一致,造成左右色差;若浸軋槽的液面高度不能保持一致,則會造成前后色差。

2、浸軋時間的影響

一般活性染料等離子型染料常溫軋染,浸軋時間相差5s就會表現出微小差異;相差10s以上色差就會比較明顯。浸軋時間上對染量的影響與染料的擴散速率、親和力有關。

3、均勻軋車壓力的影響

若均勻軋車軋輥邊中磨損不一和左中右不一致,使織物左中右帶液量不一,產生色光差異。

4、預烘的影響

若預烘時左中右受熱不均勻,染料顆粒移動不一致,就會造成色差。

5、固色的影響

固色溫度和時間上的差異,就很容易產生色差。如活性染料固色不充分,易引起深淺色差;分散染料焙烘文圖不同,易引起色相改變。

6、皂洗的影響

皂洗箱中水流管的暢通與否、凈洗劑的加入部位、皂洗溫度、時間、助劑用量和換水量等差異也會造成色差。

色差儀檢測軋染的色差:

傳統上采用目視檢測的方法來檢測軋染的顏色偏差,工人勞動強度大、視力損傷嚴重,錯判、漏判頻繁,為了提高軋染色差檢測效率以及準確性,就可以使用儀器來進行測量。

色差儀的主要作用就是讓測量的色差數據化,可操作化。根據印刷品的顏色呈現方式,我們知道,物體顏色取決于該物體對入射光的選擇性吸收。如果吸收光譜不同,那么呈現的物體顏色也就有所區別。色差儀就是利用這種原理,通過檢測樣品反射光能量,對比得出樣品的光譜反射率,根據相關公式,計算得出樣品的三刺激值xyz。然后通過色彩空間的轉換,得出CIELAB值。

在使用色差儀管控軋染顏色差異時,就需要注意以下事項:

1、保持色差儀穩定的工作狀態

如果色差儀未能精確校準,就可能導致一些正確的測量讀數。這些錯誤的測量結果,會影響整個顏色管理系統。

2、選擇正確的幾何結構

不同的色差儀產品,其測量方式是有區別的。不同幾何結構在測量結果的精確度上會有所區別。目前市面上的色差儀幾何結構主要有三種,分別是0/45°、積分球式和多角度分光光度儀。

3、使用正確的濾鏡

更多軋染企業在開始時將其儀器設為M1,以便就軋染中找到的熒光增白劑進行調整。如果您的操作尚未如此轉換,則仍然需要注意M標準,因為有些標準可能在輸入時使用了M0、M1、M2或M3。

請注意,這些M設置應配合您的操作。如果進行轉換,您很可能會重新輸入很多標準。

4、注意光源設置。

軋染實施通常在D65光源下、以10°視角(中午陽光)或D50光源、2°視角(地平線陽光)檢查色彩。但在選擇光源和視角時,您需要知道所用標準和樣品的讀取方式。還必須使用與標準相同的方法讀取樣品。有些客戶會提前指定獨特的容差。如果并非如此,則問一下。

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如作者信息標記有誤,請第一時間聯系我們修改或刪除,多謝。