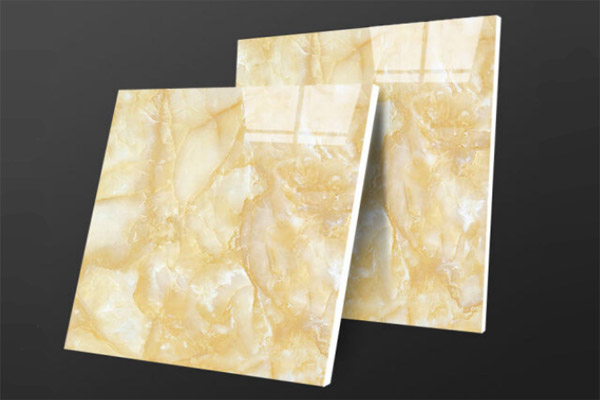

玻化磚具有高強度、耐磨性等特點,占領了墻地磚較大的市場。在玻化磚生產過程中,由于生產操作不當、質量管理不嚴等諸多因素,容易產生色差,色差嚴重的會影響產品質量。因此,在玻璃磚生產中,就可以使用色差儀進行顏色監控。

玻化磚色差產生原因:

1.原材料對色差產生的影響

(1)原材料化學成分不穩定,對于灰白色玻化磚Fe,Ti等著色元素含量的變化,對色差的產生有重要影響。Fe,Ti含量低,產品的外觀顏色呈色好,產品白;Fe,Ti含量高,產品外觀色將發紅、發暗、發青。

(2)所購色料化學成分不穩定,甚至不是同一批次生產的色料。

2.配料工序對色差產生的影響

(1)配料系統調整后,經過一段時間的使用,系統會產生誤差,影響配料的準確性,導致化學成分的變化,容易產生色差。

(2)人為操作配料錯誤,又未及時進行糾正,引起泥漿化學成分波動,容易產生色差。

3.球磨工序對色差產生的影響

(1)泥漿水分、泥漿密度波動,將引起不同磨次的坯體化學成分的變化。如泥漿的粘度增加,或泥漿易沉淀,造粒后容易產生色差。

(2)細度控制不穩也將產生色差。粒度大,玻化磚的瓷化程度低,會引起燒成溫度高;細度合適,燒成溫度低,瓷化程度好。

(3)放漿、倒漿、除鐵頻率不一,也將產生色差。除鐵頻次少或不連續,泥漿的含鐵率將不一樣,含鐵多的呈色差,含鐵少的呈色好。

4.造料工序對產生色差的影響

(1)粉料水分不均勻、波動大,差別大,同等質量的粉料所含干基不同,其流動性也不一樣,可能出現分料現象,導致色差。

(2)色料的顆粒級配應控制好。粗顆粒呈色差,較細顆粒呈色好。若顆粒級配不穩定,容易導致色差。

(3)基料與色料的顆粒級配不匹配,波動大,其流動性不一致,容易導致色差。

玻化磚色差解決方法:

玻化磚的顏色主要是玻璃磚內各種礦物質的化學反應以及玻化磚的燒制溫度所決定的。例如,粘土中氧化鐵的存在會使磚呈現粉紅色,而提高燒制溫度會使它們燃燒成逐漸變暗的紅色。因此,可以通過在燒制磚之前影響粘土中氧化鐵的量和總礦物質含量以及調整燒制溫度來調整顏色。

為了讓制造商知道他們的玻化磚會變成什么顏色,他們必須能夠記錄在給定條件下生產的磚的確切顏色。使用此數據,可以重新創建過去的顏色或更改過去的公式以創建新的調色板。色差儀非常適合記錄磚塊的最終顏色。它通過從樣品物體反射受控的光脈沖并分析反射光的波長來測量顏色。然后將測量的結果與粘土的溫度和化學成分相關聯,從而為磚的顏色創建“色譜”。

色差儀比使用人類觀察者進行磚顏色測量更可取,因為它們的測量具有精確、客觀的性質。色差儀能夠為磚塊顏色創建清晰的數字標準,從而提高制造商流程的可重復性和可靠性。通過這樣做,磚制造商消除了在批次不符合建筑商標準時需要返工的風險,提高了效率并最大限度地減少了勞動力和材料浪費。

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如作者信息標記有誤,請第一時間聯系我們修改或刪除,多謝。