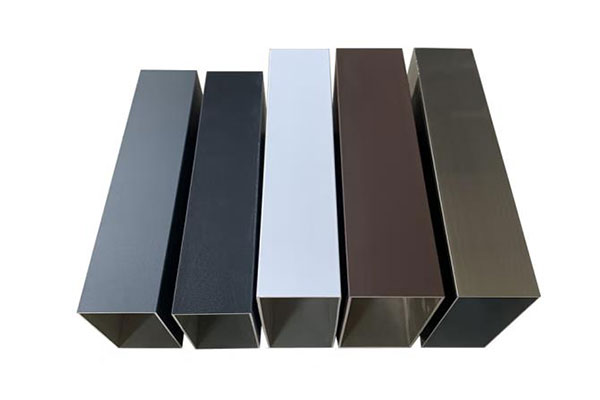

隨著人們物質文化水平的提高,市場對鋁合金門窗產品顏色的多樣性和產品色差要求越來越高。如何更好的滿足客戶要求,不僅影響關系到企業的聲譽,甚至直接關系到企業的生死存亡。本文介紹了電解著色工藝產品色差產生原因及色差儀在電解著色工藝產品色差管控中的應用,感興趣的朋友不妨了解一下!

電解著色工藝產品色差產生原因:

1.上料質量對產品顏色的影響

眾所周知由于上料型材導電的差異性從根本上決定了發色產品顏色的差異,故對導電性有著重要影響甚至起著至關重要決定作用的上料工序質量重要性不言而喻。對于已設計好正常運行的上料工藝可以從掛具維護保養、上料或綁料控制和專業的技術人員等幾個方面進行工藝改進和加強管理。

2.陽極氧化工序對產品顏色的影響

眾所周知另一對產品顏色有重要影響甚至起關鍵決定作用的是產品氧化膜的膜層質量:包括其結構形狀、孔徑大小、孔隙率多少、膜厚高低及其均勻性。而氧化槽液溫度、SO42+及AL3+含量及濃度的均勻性、對電極的面積及極間距大小、氧化時的電壓高低、電流密度大小以及氧化時間長短都影響著氧化膜的膜層質量:包括其結構形狀、形態、數量、孔徑大小、厚度高低及氧化膜的均勻性,進而在著色工序影響金屬鹽的沉積量、粒度大小和粒度分布,而這些均是造成色差的重要因素,所以如何在生產中嚴格控制和改進穩定陽極氧化的各項工藝參數,改善氧化膜層質量是根本上減少色差的最主要的措施。

3.電解著色工序對產品顏色的影響

電解著色液的組成(如采NiSO4和SnSO4著色基調企業的著色槽液Ni2+、Sn2+濃度及兩者比例和電解電壓、電流波形及大小、對電極面積大小及料掛相對電極距離遠近、槽液的溫度、電解著色時間長短等因素都對著色金屬鹽的沉積量和分布色調的深淺和色感產生重要影響,進而決定了色差的大小程度。

色差儀在電解著色工藝產品色差管控中的應用:

評價電解著色工藝產品色差的傳統方法主要有目測法和比色法,采用目測法對電解著色工藝產品色差進行評價,這種方法在進行粗略比較時較為實用,但不能給出具體數值來佐證自己的判斷,而且易受到評價者主觀印象的影響。因而就需要一種快速、準確檢測電解著色工藝產品色差的方法,精密色差儀無疑是最好的選擇,它對電解著色工藝產品生產和加工具有深遠意義。

利用精密色差儀測定電解著色工藝產品色差,得到△Eab(總色差)、△L、△a、△b等值,以此來評價電解著色工藝產品的品質。色差儀的Lab色彩模型由照度(L)以及有關色彩的a和b這3個要素組成。L軸以亮度表示黑白,其中,0為黑,100為白;a軸正值為紅,負值為綠,0為中性;b軸正值為黃,負值為藍,0為中性。所有顏色均可以通過Lab色空間感知并測量。以上數據也可以用來表示標樣與測試樣的色差,并通常以△Eab(總色差)、△L、△a和△b表示,其中,△L為正時表明測試樣較標準樣淺(偏白),△L為負時表明測試樣較標準樣深(偏黑);△a為正時表明測試樣較標準樣紅(偏紅),△a為負時表明測試樣較標準樣綠(偏綠);△b為正時表明測試樣較標準樣黃(偏黃),△b為負時表明測試樣較標準樣藍(偏藍);△Eab(或△E)為總色差,表示色差偏移的方向,值越大,表明色差越大。用戶只需打開精密色差儀,選擇光源為漫反射光,利用儀器自帶的黑板和白板進行儀器調試,用儀器測定白板選為對照,將測量口徑緊貼電解著色工藝產品表面,不漏光,就可以得到△Eab、△L、△a、△b值。用戶只需分析色差儀測量的L*a*b*和△E*ab等顏色數據,就可以對電解著色工藝產品的顏色差異進行分析,進而管控電解著色工藝產品的顏色品質。

將分光測色儀引入電解著色工藝產品的色差分析中,就是將原本抽象的色彩信息數字化,顏色的數字化是指用色度值數據(L*a*b、XYZ)對顏色進行標識,是顏色遠程傳遞的前提。顏色的智能化是指利用電子信息技術進行顏色識別、測色配色和顏色數據傳遞,使顏色溝通更加便捷、精準。可見,顏色的數字化智能化應用,打破了傳統的交互方式,使快速反應成為可能,適應當今全球電解著色工藝產品工業化生產的需求。

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如作者信息標記有誤,請第一時間聯系我們修改或刪除,多謝。